Dossier freinage: Coefficient de frottement et plaquettes

Le coefficient de frottement est un des paramètres les plus facilement modifiables : il suffit de changer ses plaquettes ou ses disques.

Comme le représente l’équation, plus le coefficient de frottement est élevé, plus le couple de freinage sera important pour une même pression sur la pédale, taille de disque et surface de contact. On aura donc tendance à chercher un coefficient le plus haut possible pour ses plaquettes. Mais attention, le but est tout de même d’avoir une bonne contrôlabilité du freinage et non des roues qui se bloquent à chaque effleurement de la pédale de frein. Et en dehors de cet aspect « contrôlabilité », plus ce coefficient est élevé et plus les disques de frein vont se « manger » rapidement du fait du pouvoir abrasif plus important des plaquettes avec coefficient de frottement élevé.

Comme le représente l’équation, plus le coefficient de frottement est élevé, plus le couple de freinage sera important pour une même pression sur la pédale, taille de disque et surface de contact. On aura donc tendance à chercher un coefficient le plus haut possible pour ses plaquettes. Mais attention, le but est tout de même d’avoir une bonne contrôlabilité du freinage et non des roues qui se bloquent à chaque effleurement de la pédale de frein. Et en dehors de cet aspect « contrôlabilité », plus ce coefficient est élevé et plus les disques de frein vont se « manger » rapidement du fait du pouvoir abrasif plus important des plaquettes avec coefficient de frottement élevé.

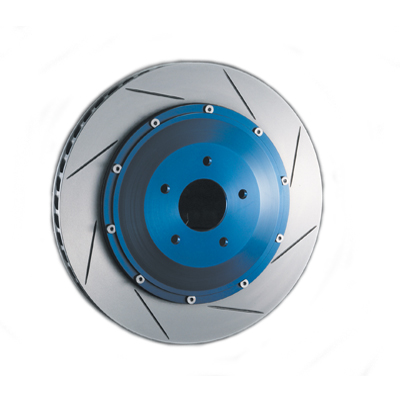

Les valeurs à viser sont un coefficient de 0.3 – 0.4 pour des plaquettes « normales » et de 0.4 – 0.5 pour des plaquettes racing. Contrairement à une idée largement répandue, le coefficient de frottement ne dépend pas seulement de la plaquette mais peut également être impacté par le design de la surface de frottement des disques de frein. Dans le cas d’une surface plane, des cristaux vont se former à la surface du matériau de la plaquette du fait de la pression et de la chaleur. Ce phénomène est appellé « glaçage » et réduit le coefficient de frottement car les propriétés de surface du matériau sont modifiées. De façon imagée on pourrait dire qu’il devient plus « lisse » et donc moins abrasif. Les disques racing ne présentent pas une surface plane mais machinée pour former des rainures de différentes formes. En venant racler la surface des plaquettes, ces disques limitent le phénomène de glaçage car ils « nettoient » le matériau et éliminent les cristaux qui pourraient se former. Plus le nombre de rainures est important, plus la surface de la plaquette sera « nettoyée » et plus le coefficient de frottement sera (ou restera) important.

Au chapitre des points négatifs, on notera la durée de vie de plaquette réduite ainsi que le bruit (couinement) généré lors du freinage

. La forme de la rainure joue également un rôle important. Il faut distinguer les rainures agressives, qui sont opposées au sens de rotation, et les rainures conservatives, qui vont dans le sens de rotation. Les rainures agressives raclent plus les plaquettes et donc permettent d’obtenir un coefficient de frottement plus élevé, au détriment, encore une fois, de la longévité des plaquettes. Pour se faire une idée des gains, on considère que le coefficient de frottement est amélioré de 15% pour un disque à 6 rainures conservatives par rapport à un disque normal tandis que l’amélioration est de 20% pour un disque à 6 rainures agressives. En revanche la durée de vie est réduite de 25% pour les disques à rainures conservatives contre 30% pour les disques à rainures agressives et cela peut aller jusqu’à respectivement 50% et 60% pour une utilisation sur circuit !

Un mot également dans le cas d’un roulage sous la pluie. La pellicule d’eau qui peut se placer entre la plaquette et le disque réduira fortement le coefficient de frottement. Les rainures sont un bon moyen d’évacuer cette eau mais le plus efficace dans ce cas est le disque percé. L’eau peut alors s’écouler vers l’intérieur du disque par des trous faits à sa surface, ce qui permet de conserver un bon coefficient de frottement dans des conditions humides. Cependant les disques percés en fonte grise sont généralement peu appréciés par les personnes faisant beaucoup de piste car les perçages impactent la structure du métal et créent des zones de faiblesse. A haute température, donc sur circuit par exemple, les craquèlements du disque ont souvent pour origine ces trous percés.

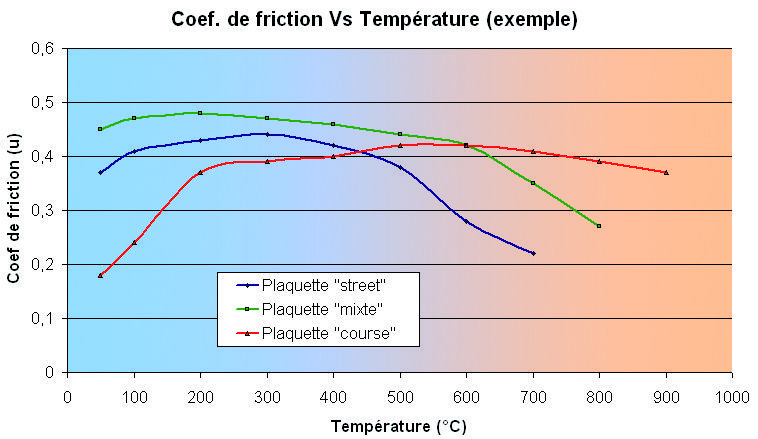

Concernant les plaquettes, la température est également un facteur primordial pour le coefficient de frottement. En effet celui-ci n’est pas une donnée fixe mais varie en fonction de la température. Il faut donc prêter attention à la zone de température dans laquelle le coefficient de frottement est assuré. Généralement les plaquettes ont un plus faible coefficient de frottement à basses et très hautes températures. A basse température le matériau de la plaquette est très dur et ne se déforme pas, ce qui l’empêche de bien épouser la surface du disque qui a toujours des micro-rayures. A haute température le coefficient de frottement chute généralement très fortement d’un coup. C’est ce que l’on appelle le « fading ». Ce phénomène est provoqué par la vaporisation de la résine utilisée dans le matériau de friction (au-dessus d’une certaine température), créant une fine couche de gaz entre le disque et la plaquette. Ce point se situe aux alentours de 350°C pour des plaquettes normales et entre 400°C et 800°C pour des plaquettes racing.

Concernant les plaquettes, la température est également un facteur primordial pour le coefficient de frottement. En effet celui-ci n’est pas une donnée fixe mais varie en fonction de la température. Il faut donc prêter attention à la zone de température dans laquelle le coefficient de frottement est assuré. Généralement les plaquettes ont un plus faible coefficient de frottement à basses et très hautes températures. A basse température le matériau de la plaquette est très dur et ne se déforme pas, ce qui l’empêche de bien épouser la surface du disque qui a toujours des micro-rayures. A haute température le coefficient de frottement chute généralement très fortement d’un coup. C’est ce que l’on appelle le « fading ». Ce phénomène est provoqué par la vaporisation de la résine utilisée dans le matériau de friction (au-dessus d’une certaine température), créant une fine couche de gaz entre le disque et la plaquette. Ce point se situe aux alentours de 350°C pour des plaquettes normales et entre 400°C et 800°C pour des plaquettes racing.

Le but des fabricants de plaquettes est de repousser ce point le plus loin possible mais également de limiter l’écart de coefficient de friction avant et après le fading. De l’ordre de 60% à 80% pour les plaquettes normales, il peut être réduit aux alentours de 50% pour les plaquettes sportives. Les fabricants de plaquettes peuvent également utiliser des matériaux qui limitent au maximum la conduction de chaleur et donc réduire la montée en température de l’ensemble disques – étriers – liquide de frein. Cela peut être fait en réduisant l’utilisation de fibre métallique, bien que celles-ci soient nécessaires à la bonne performance de plaquettes racing. On voit qu’ici tout est question de compromis et de dosage au plus juste!

Le design des disques peut également limiter la montée en température de l’ensemble du freinage : les rainures des disques rainurés permettent de faire circuler de l’air entre le disque et les plaquettes et donc de réduire la température de l’ensemble. Encore une fois, plus le nombre de rainures est important, plus le volume d’air en circulation est important et plus l’effet de limitation de la température sera important.

Le design des disques peut également limiter la montée en température de l’ensemble du freinage : les rainures des disques rainurés permettent de faire circuler de l’air entre le disque et les plaquettes et donc de réduire la température de l’ensemble. Encore une fois, plus le nombre de rainures est important, plus le volume d’air en circulation est important et plus l’effet de limitation de la température sera important.

Le phénomène de fading est également limité par l’utilisation de disques rainurés car le gaz libéré peut être en partie évacué par ces rainures. Autre aspect très important, pour ne pas dire primordial, qui limite la montée en température : les disques ventilés. Ces disques sont en fait constitués de deux disques plats reliés entre eux par des ailettes, formant ainsi des tunnels dont un côté ouvert se trouve à l’extérieur du disque et l’autre côté à l’intérieur. Du fait de la force centrifuge, l’air s’engouffre dans ces tunnels au centre du disque, parcours le tunnel et ressort sur le bord extérieur. Au cours de son petit voyage dans le tunnel, un échange thermique se crée entre l’air et le disque et un peu de chaleur du disque s’échappe avec le flux d’air. La plupart des disques ventilés présentent des ailettes droites. Cependant afin de maximiser l’échange thermique, il faut maximiser le temps que l’air passe au contact du disque et donc maximiser la longueur du tunnel. Pour cela certains disques adoptent des ailettes courbées dans le sens de rotation ou utilisent des petits plots distribués régulièrement afin que l’air puisse prendre différents chemins. Un autre moyen de réduire la température de l’ensemble est la mise en place d’écopes de frein. Ces écopes, que l’on trouve souvent sous la simple forme de plaques, peuvent se fixer sur les bras de suspension ou avant le passage de roue. Elles permettent de dévier de l’air vers l’ensemble disque-étrier et donc de le refroidir.

Suite de notre Dossier freinage : l’endurance du système de freinage ->

Cet article est publié en collaboration et en partenariat avec l’excellent magazine

www.autoworks-mag.net

Découvrez leurs offres d’abonnements d’Autoworks

Rejoignez Autoworks sur Facebook

[ad#grd-rectangle]

Sur le même sujet

Laisser un commentaire